Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. W tym kontekście istotne są materiały użyte do budowy, które muszą charakteryzować się odpowiednią wytrzymałością oraz odpornością na różnorodne warunki pracy. Kolejnym ważnym aspektem jest system napędowy, który odpowiada za ruch poszczególnych elementów maszyny. Może on być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych, w zależności od specyfiki zastosowania. Również układ sterowania ma kluczowe znaczenie w budowie maszyn produkcyjnych, ponieważ pozwala na precyzyjne zarządzanie procesem produkcyjnym. Współczesne maszyny często wyposażone są w zaawansowane systemy automatyki i robotyki, co zwiększa ich efektywność i elastyczność.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

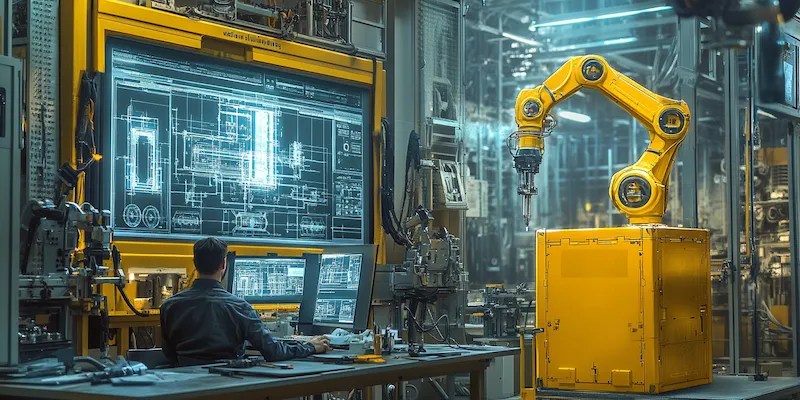

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na różnych nowoczesnych technologiach, które znacząco wpływają na jakość i wydajność produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki temu można łatwo analizować różne aspekty konstrukcji i wprowadzać niezbędne poprawki jeszcze przed rozpoczęciem procesu produkcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które pozwala na automatyzację procesów obróbczych. Dzięki zastosowaniu CNC, czyli komputerowego sterowania numerycznego, możliwe jest osiągnięcie wysokiej precyzji i powtarzalności w produkcji komponentów maszyn. Warto również zwrócić uwagę na technologie druku 3D, które stają się coraz bardziej popularne w branży inżynieryjnej. Umożliwiają one szybkie prototypowanie oraz produkcję skomplikowanych części o niestandardowych kształtach.

Jakie są najczęstsze problemy podczas budowy maszyn produkcyjnych

Podczas budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na ostateczny efekt projektu oraz jego kosztorys. Jednym z najczęściej spotykanych problemów jest niedostateczne zrozumienie wymagań klienta lub specyfiki procesu produkcyjnego. Brak jasnych wytycznych może prowadzić do błędów konstrukcyjnych oraz konieczności wprowadzania poprawek w późniejszych etapach budowy. Innym istotnym zagadnieniem jest wybór niewłaściwych materiałów lub komponentów, co może skutkować niską jakością finalnego produktu oraz jego awaryjnością. Problemy mogą również pojawić się w trakcie montażu maszyny; nieodpowiednie dopasowanie elementów czy błędy w kalibracji mogą prowadzić do poważnych usterek. Dodatkowo warto pamiętać o konieczności przeprowadzenia testów funkcjonalnych przed oddaniem maszyny do użytku; ich brak może skutkować nieprzewidzianymi awariami podczas eksploatacji.

Jakie są przyszłe trendy w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych pozwala na wykonywanie powtarzalnych zadań z większą precyzją niż ludzie, co przekłada się na lepszą jakość produktów końcowych. Kolejnym istotnym kierunkiem rozwoju jest integracja systemów IoT, które umożliwiają zbieranie danych w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki temu przedsiębiorstwa mogą szybko reagować na zmiany w popycie oraz dostosowywać swoje moce przerobowe do aktualnych potrzeb rynku. Również zrównoważony rozwój staje się coraz ważniejszym aspektem przy projektowaniu nowych maszyn; producenci starają się ograniczać zużycie energii oraz minimalizować odpady poprzez stosowanie ekologicznych materiałów i technologii.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz niezawodność. Na początku należy skupić się na analizie wymagań użytkownika, co pozwala na zrozumienie specyficznych potrzeb i oczekiwań związanych z danym procesem produkcyjnym. W tym kontekście istotne jest przeprowadzenie dokładnej analizy funkcjonalnej, która pomoże określić, jakie funkcje powinna spełniać maszyna oraz jakie parametry powinny być brane pod uwagę podczas jej budowy. Kolejnym krokiem jest wybór odpowiednich komponentów i materiałów, które będą użyte w konstrukcji. Należy zwrócić uwagę na ich właściwości mechaniczne, odporność na korozję oraz trwałość, aby zapewnić długotrwałe użytkowanie maszyny. Ważnym aspektem jest także ergonomia, która wpływa na komfort pracy operatorów; dobrze zaprojektowane stanowisko pracy może znacząco zwiększyć wydajność i bezpieczeństwo.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn pod wieloma względami, co wpływa na ich zastosowanie oraz konstrukcję. Przede wszystkim maszyny produkcyjne są projektowane z myślą o wykonywaniu konkretnych procesów wytwórczych, takich jak obróbka materiałów, montaż czy pakowanie. W przeciwieństwie do maszyn ogólnego przeznaczenia, które mogą być wykorzystywane w różnych branżach i do różnych zadań, maszyny produkcyjne są często dostosowywane do specyficznych potrzeb danego zakładu przemysłowego. Inną istotną różnicą jest stopień automatyzacji; maszyny produkcyjne zazwyczaj charakteryzują się wyższym poziomem automatyzacji, co pozwala na zwiększenie wydajności i redukcję kosztów pracy. Dodatkowo maszyny produkcyjne często wymagają bardziej skomplikowanych systemów sterowania oraz monitorowania, aby zapewnić precyzyjne wykonanie procesów wytwórczych.

Jakie są koszty budowy maszyn produkcyjnych i ich wpływ na przedsiębiorstwa

Koszty budowy maszyn produkcyjnych mogą być znaczące i mają istotny wpływ na działalność przedsiębiorstw. Na początku warto zauważyć, że koszty te obejmują nie tylko wydatki związane z materiałami i komponentami, ale także koszty pracy inżynierów oraz specjalistów odpowiedzialnych za projektowanie i budowę maszyn. Dodatkowo należy uwzględnić koszty związane z testowaniem prototypów oraz ewentualnymi poprawkami w projekcie. Wysokie koszty budowy mogą stanowić barierę dla małych i średnich przedsiębiorstw, które nie dysponują wystarczającymi funduszami na inwestycje w nowoczesne technologie. Z drugiej strony inwestycja w nowoczesne maszyny produkcyjne może przynieść znaczne oszczędności w dłuższej perspektywie czasowej dzięki zwiększeniu wydajności oraz redukcji kosztów operacyjnych.

Jakie są najważniejsze normy dotyczące budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z koniecznością przestrzegania wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów końcowych. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn oraz ich bezpieczeństwa. Zgodność z tą dyrektywą jest obowiązkowa dla producentów maszyn sprzedawanych na rynku europejskim. Oprócz dyrektywy maszynowej istnieje wiele innych norm dotyczących poszczególnych aspektów budowy maszyn, takich jak normy dotyczące elektryki (np. norma IEC 60204-1) czy normy dotyczące hałasu (np. norma ISO 3744). Przestrzeganie tych norm jest kluczowe dla zapewnienia bezpieczeństwa operatorów oraz minimalizacji ryzyka awarii maszyn.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Na początku warto zaznaczyć, że osoby zajmujące się projektowaniem maszyn powinny posiadać solidne podstawy z zakresu inżynierii mechanicznej lub pokrewnych dziedzin. Umiejętności związane z obsługą programów CAD/CAM są niezwykle ważne dla inżynierów zajmujących się projektowaniem; pozwalają one na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Również znajomość technologii obróbczych oraz materiałoznawstwa jest kluczowa dla osób pracujących nad konstrukcją maszyn. Dodatkowo umiejętności analityczne oraz zdolność do rozwiązywania problemów są niezbędne w trakcie procesu projektowania i testowania prototypów. Warto również zwrócić uwagę na umiejętności miękkie; dobra komunikacja i współpraca w zespole są kluczowe dla efektywnego realizowania projektów budowy maszyn produkcyjnych.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych są znaczące i mają wpływ na efektywność całego procesu wytwórczego. Tradycyjne metody często opierały się na ręcznym montażu oraz prostych technologiach obróbczych; były czasochłonne i wymagały dużej liczby pracowników do realizacji poszczególnych etapów produkcji. Współczesne podejście do budowy maszyn stawia natomiast na automatyzację i robotyzację procesów; dzięki temu możliwe jest osiągnięcie wyższej wydajności przy mniejszym nakładzie pracy ludzkiej. Nowoczesne technologie CAD/CAM umożliwiają szybsze projektowanie i optymalizację konstrukcji, co przekłada się na krótszy czas realizacji zamówień. Dodatkowo zastosowanie druku 3D pozwala na szybkie prototypowanie oraz realizację skomplikowanych kształtów bez potrzeby korzystania z kosztownych form czy narzędzi.